Пожалуй, самым оптимальным по соотношению простота/качество способом изготовления печатных плат является лазерно-утюжная технология (ЛУТ). Использование вместо утюга ламинатора, подаренного радиоклубу Владимиром R4UAL, существенно упрощает задачу и повышает качество переноса рисунка печатной платы на стеклотекстолит.

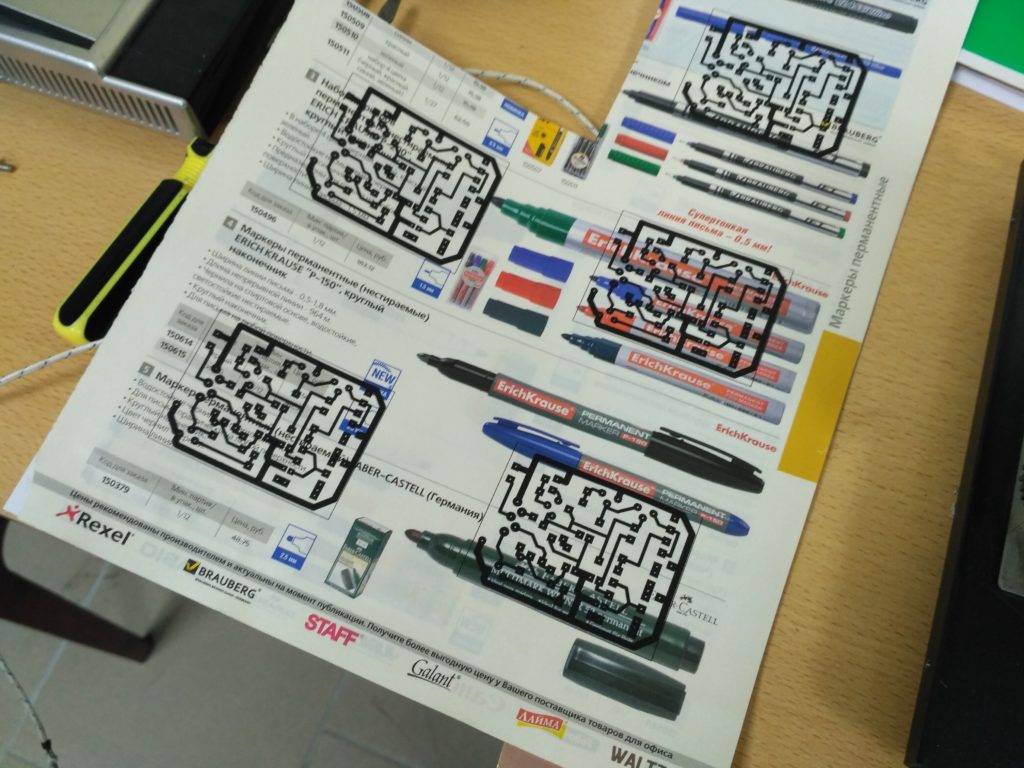

Как и в классической ЛУТ, в первую очередь готовится шаблон. Печать зеркального изображения дорожек будущей печатной платы осуществляется лазерным принтером с новым картриджем. Для минимизации затрат на производство бумага используется от различных каталогов товаров «Офисмаг», «Комус» и прочих, глянцевая, чем тоньше — тем лучше. Бумагу следует приклеить в верхней ее части к чистому листу А4, иначе она застрянет в принтере.

Готовый шаблон крайне не рекомендуется трогать руками и сгибать под острыми углами в местах с напечатанным рисунком.

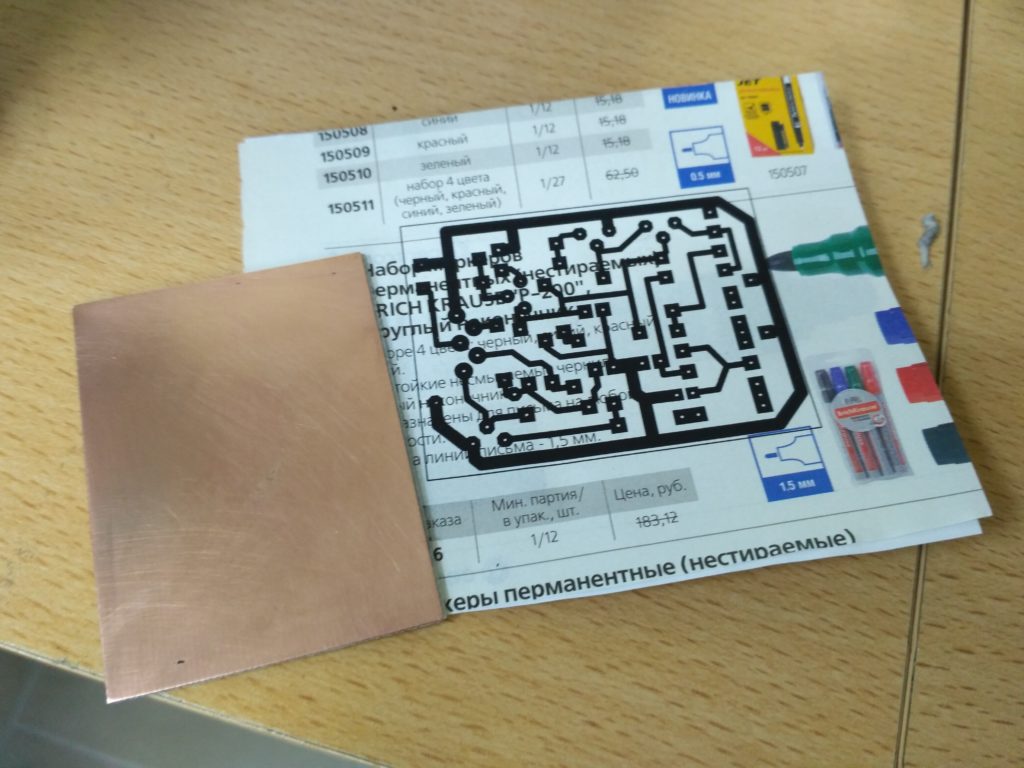

Перед нанесением рисунка медную фольгу на стеклотекстолите следует зачистить. Достаточно простой, но действенный способ — хорошо затереть поверхность губкой для мытья посуды с чистящим средством «Санита» («Вереск»).

Стеклотекстолит следует брать с запасом по краям платы. Края, естественно, должны быть обработаны. Далее на зачищенную поверхность кладется шаблон, накрывается куском чистой бумаги. Для предотвращения сдвига рисунка в начале подачи в ламинатор бумагу желательно завернуть за края платы.

Ламинатор разогревается до температуры 180-200 °C, для чего необходима его доработка. В данной модели PingDa FGK 260, как и во многих других, датчиком температуры выступает диод, падение напряжения на котором сравнивает с опорным напряжением компаратор, управляющий нагревательным элементом при помощи реле. Немного изменив опорное напряжение, без труда можно получить нужную температуру.

Существует способ перенесения рисунка без переделки ламинатора, при температуре 160 °C, но для этого потребуется много раз пропускать заготовку.

После разогрева ламинатора, заготовку следует пропустить через него три-пять раз. Функция реверса существенно облегчает задачу. Необходимо только следить, чтобы участок заготовки с рисунком каждый раз полностью проходил через валы.

Несмотря на то, что максимальная паспортная толщина материала для ламинирования составляет 0,5 мм, аппарат неплохо справляется и с текстолитом толщиной 1,5 мм без регулировки зазора между валами. При этом растекания тонера не происходит.

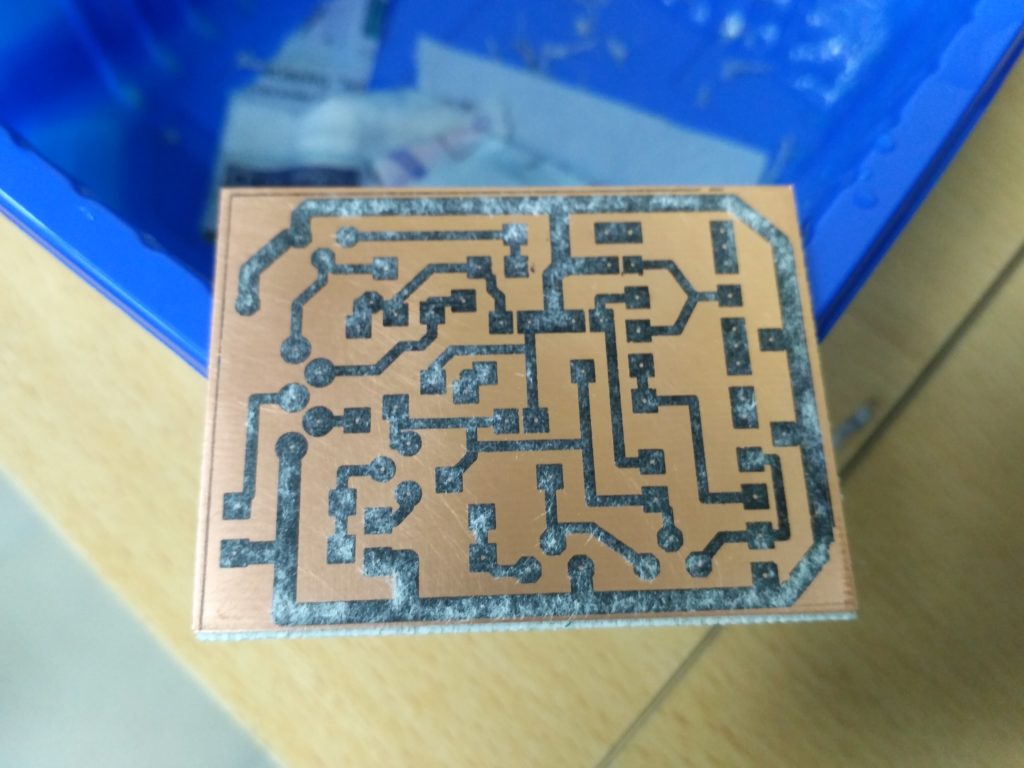

Почти готовая плата после остывания отправляется отмачиваться в емкость с водой. Продолжительность процедуры некритична, зависит от конкретного типа бумаги, как правило, составляет одну-две минуты.

Размокшую бумагу следует удалить пальцами (не щеткой, не шкуркой, а именно «скатать» пальцами). Отвалившиеся места можно дорисовать перманентным маркером. Если таковых много — значит был недостаточно прогрет текстолит, либо недостаточно хорошо очищена его поверхность. Большие полигоны следует закрасить маркером или промакнуть ватой, смоченной в ацетоне (лазерный принтер при печати заполняет тонером большие по площади элементы хуже, чем маленькие, вследствие чего могут возникать «подтравы» широких полигонов).

Процесс травления особенностей не имеет. После окончания процесса остатки тонера смываются ацетоном.